Prášok z uhlíkových vlákien dodávateľa

Prášok z uhlíkových vlákien, tiež známy ako mleté uhlíkové vlákno, je valcovitá častica získaná špeciálnou povrchovou úpravou, brúsením, mikroskopickou identifikáciou, preosievaním a sušením pri vysokej teplote vysoko pevných a vysokomodulových uhlíkových vlákien. Zachováva si mnohé vlastnosti uhlíkových vlákien a má malý tvar, čistý povrch, veľký špecifický povrch a ľahko sa rovnomerne rozptýli navlhčením živicou. Je to vysokovýkonná výplň z kompozitného materiálu. Farba prášku z uhlíkových vlákien je čierna a šedá.

-

existujú R&D/Prispôsobenie Spoločnosť má dve „Zeyusen R&D Center“ a „New Product Development Center“ na vykonávanie špeciálneho výskumu a vývoja na základe potrieb predložených zákazníkmi. Nazbierali sme 7 rokov výrobných skúseností v materiálovom priemysle a rôzny odborný a technický personál spoločnosti tvorí 10% z celkového počtu zamestnancov. a spoliehajúc sa na profesionálne výskumné a vývojové centrá a technické tímy sme vytvorili efektívny a spoľahlivý systém výskumu a vývoja, ktorý dokáže rýchlo reagovať na výrobu a dodávku rôznych potrieb.

existujú R&D/Prispôsobenie Spoločnosť má dve „Zeyusen R&D Center“ a „New Product Development Center“ na vykonávanie špeciálneho výskumu a vývoja na základe potrieb predložených zákazníkmi. Nazbierali sme 7 rokov výrobných skúseností v materiálovom priemysle a rôzny odborný a technický personál spoločnosti tvorí 10% z celkového počtu zamestnancov. a spoliehajúc sa na profesionálne výskumné a vývojové centrá a technické tímy sme vytvorili efektívny a spoľahlivý systém výskumu a vývoja, ktorý dokáže rýchlo reagovať na výrobu a dodávku rôznych potrieb.

-

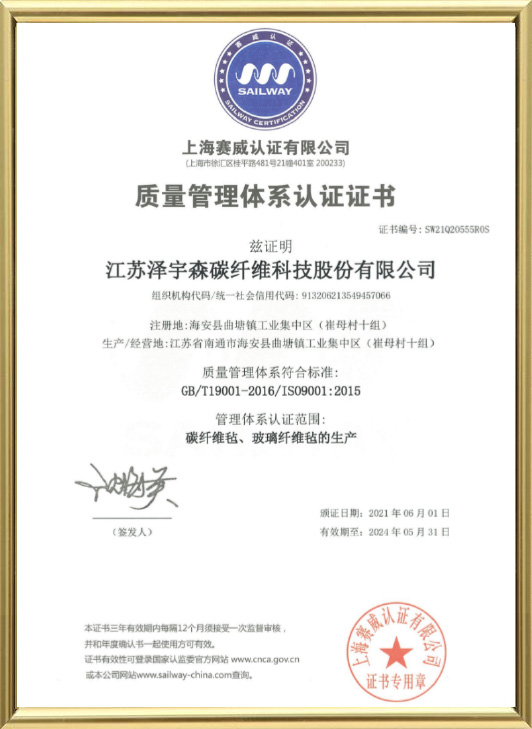

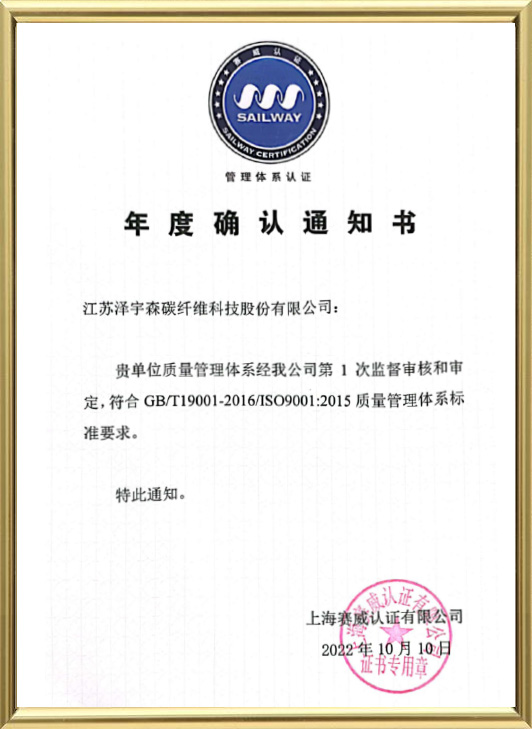

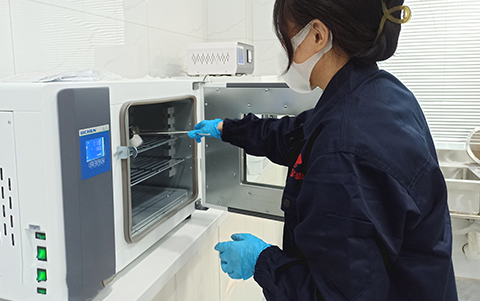

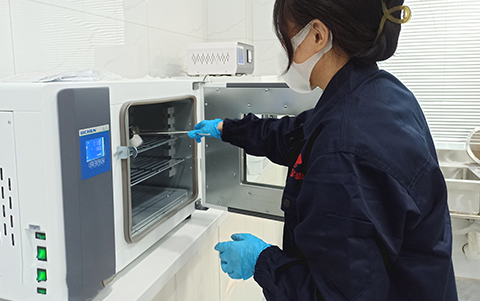

existujú Kontrola kvality Máme kompletnú sadu testovacích zariadení a profesionálne vyškolený personál oddelenia kvality v továrni na nezávislé ladenie a testovanie produktov počas výrobného procesu. Všetky produkty sú prísne v súlade so systémom manažérstva kvality ISO9001, systémom environmentálneho manažérstva ISO14001 a systémom manažérstva bezpečnosti a ochrany zdravia pri práci ISO45001. Žiadosť o organizáciu výroby.

existujú Kontrola kvality Máme kompletnú sadu testovacích zariadení a profesionálne vyškolený personál oddelenia kvality v továrni na nezávislé ladenie a testovanie produktov počas výrobného procesu. Všetky produkty sú prísne v súlade so systémom manažérstva kvality ISO9001, systémom environmentálneho manažérstva ISO14001 a systémom manažérstva bezpečnosti a ochrany zdravia pri práci ISO45001. Žiadosť o organizáciu výroby.

-

existujú Spoľahlivosť a diverzifikácia Naše kategórie produktov sú bohaté, vrátane plsti z uhlíkových vlákien, sérií plsti zo sklenených vlákien, tenkej plsti zo sklenených vlákien, sendvičov zo sklenených vlákien, tkaniny zo sklenených vlákien, priadze z uhlíkových vlákien, tkaniny z uhlíkových vlákien atď. Používame mokrú metódu, suchú metódu, tkanie a ďalšie produkty spoľahlivé & Diverzifikované a viaceré nové procesy formovania atď., Výrobky majú významné výhody, ako je spoľahlivý výkon a široké uplatnenie. Môžu uspokojiť potreby zákazníkov pre rôzne typy aplikácií zo sklenených vlákien a uhlíkových vlákien a sú dobre prijímané trhom.

existujú Spoľahlivosť a diverzifikácia Naše kategórie produktov sú bohaté, vrátane plsti z uhlíkových vlákien, sérií plsti zo sklenených vlákien, tenkej plsti zo sklenených vlákien, sendvičov zo sklenených vlákien, tkaniny zo sklenených vlákien, priadze z uhlíkových vlákien, tkaniny z uhlíkových vlákien atď. Používame mokrú metódu, suchú metódu, tkanie a ďalšie produkty spoľahlivé & Diverzifikované a viaceré nové procesy formovania atď., Výrobky majú významné výhody, ako je spoľahlivý výkon a široké uplatnenie. Môžu uspokojiť potreby zákazníkov pre rôzne typy aplikácií zo sklenených vlákien a uhlíkových vlákien a sú dobre prijímané trhom.

-

existujú Poradenská služba Poskytujeme pravidelných inžinierov technického oddelenia, aby sa naučili a trénovali rôzne procesy lisovania. Okrem toho sme schopní poskytnúť zákazníkom procesné poradenstvo a služby riešenia súvisiace s produktom.

existujú Poradenská služba Poskytujeme pravidelných inžinierov technického oddelenia, aby sa naučili a trénovali rôzne procesy lisovania. Okrem toho sme schopní poskytnúť zákazníkom procesné poradenstvo a služby riešenia súvisiace s produktom.

-

existujú Rýchla donáška Sme v geografickej polohe, sme 240 kilometrov od prístavu v Šanghaji a export je veľmi pohodlný.

existujú Rýchla donáška Sme v geografickej polohe, sme 240 kilometrov od prístavu v Šanghaji a export je veľmi pohodlný.

-

R&D/Prispôsobenie Spoločnosť má dve „Zeyusen R&D Center“ a „New Product Development Center“ na vykonávanie špeciálneho výskumu a vývoja na základe potrieb predložených zákazníkmi. Nazbierali sme 7 rokov výrobných skúseností v materiálovom priemysle a rôzny odborný a technický personál spoločnosti tvorí 10% z celkového počtu zamestnancov. a spoliehajúc sa na profesionálne výskumné a vývojové centrá a technické tímy sme vytvorili efektívny a spoľahlivý systém výskumu a vývoja, ktorý dokáže rýchlo reagovať na výrobu a dodávku rôznych potrieb.

R&D/Prispôsobenie Spoločnosť má dve „Zeyusen R&D Center“ a „New Product Development Center“ na vykonávanie špeciálneho výskumu a vývoja na základe potrieb predložených zákazníkmi. Nazbierali sme 7 rokov výrobných skúseností v materiálovom priemysle a rôzny odborný a technický personál spoločnosti tvorí 10% z celkového počtu zamestnancov. a spoliehajúc sa na profesionálne výskumné a vývojové centrá a technické tímy sme vytvorili efektívny a spoľahlivý systém výskumu a vývoja, ktorý dokáže rýchlo reagovať na výrobu a dodávku rôznych potrieb.

-

Kontrola kvality Máme kompletnú sadu testovacích zariadení a profesionálne vyškolený personál oddelenia kvality v továrni na nezávislé ladenie a testovanie produktov počas výrobného procesu. Všetky produkty sú prísne v súlade so systémom manažérstva kvality ISO9001, systémom environmentálneho manažérstva ISO14001 a systémom manažérstva bezpečnosti a ochrany zdravia pri práci ISO45001. Žiadosť o organizáciu výroby.

Kontrola kvality Máme kompletnú sadu testovacích zariadení a profesionálne vyškolený personál oddelenia kvality v továrni na nezávislé ladenie a testovanie produktov počas výrobného procesu. Všetky produkty sú prísne v súlade so systémom manažérstva kvality ISO9001, systémom environmentálneho manažérstva ISO14001 a systémom manažérstva bezpečnosti a ochrany zdravia pri práci ISO45001. Žiadosť o organizáciu výroby.

-

Spoľahlivosť a diverzifikácia Naše kategórie produktov sú bohaté, vrátane plsti z uhlíkových vlákien, sérií plsti zo sklenených vlákien, tenkej plsti zo sklenených vlákien, sendvičov zo sklenených vlákien, tkaniny zo sklenených vlákien, priadze z uhlíkových vlákien, tkaniny z uhlíkových vlákien atď. Používame mokrú metódu, suchú metódu, tkanie a ďalšie produkty spoľahlivé & Diverzifikované a viaceré nové procesy formovania atď., Výrobky majú významné výhody, ako je spoľahlivý výkon a široké uplatnenie. Môžu uspokojiť potreby zákazníkov pre rôzne typy aplikácií zo sklenených vlákien a uhlíkových vlákien a sú dobre prijímané trhom.

Spoľahlivosť a diverzifikácia Naše kategórie produktov sú bohaté, vrátane plsti z uhlíkových vlákien, sérií plsti zo sklenených vlákien, tenkej plsti zo sklenených vlákien, sendvičov zo sklenených vlákien, tkaniny zo sklenených vlákien, priadze z uhlíkových vlákien, tkaniny z uhlíkových vlákien atď. Používame mokrú metódu, suchú metódu, tkanie a ďalšie produkty spoľahlivé & Diverzifikované a viaceré nové procesy formovania atď., Výrobky majú významné výhody, ako je spoľahlivý výkon a široké uplatnenie. Môžu uspokojiť potreby zákazníkov pre rôzne typy aplikácií zo sklenených vlákien a uhlíkových vlákien a sú dobre prijímané trhom.

-

Poradenská služba Poskytujeme pravidelných inžinierov technického oddelenia, aby sa naučili a trénovali rôzne procesy lisovania. Okrem toho sme schopní poskytnúť zákazníkom procesné poradenstvo a služby riešenia súvisiace s produktom.

Poradenská služba Poskytujeme pravidelných inžinierov technického oddelenia, aby sa naučili a trénovali rôzne procesy lisovania. Okrem toho sme schopní poskytnúť zákazníkom procesné poradenstvo a služby riešenia súvisiace s produktom.

-

Rýchla donáška Sme v geografickej polohe, sme 240 kilometrov od prístavu v Šanghaji a export je veľmi pohodlný.

Rýchla donáška Sme v geografickej polohe, sme 240 kilometrov od prístavu v Šanghaji a export je veľmi pohodlný.

-

Aká odolná je tkanina z uhlíkových vlákien v extrémnych podmienkach?

Úvod Tkanina z uhlíkových vlákien sa vďaka svojim jedinečným vlastnostiam rýchlo stáva jedným z vyhľadávaných...

čítaj viac -

Ako si vybrať správnu rohož zo sklenených vlákien pre váš projekt?

Keď pracujete na projekte, ktorý vyžaduje pevné, trvanlivé a tepelne odolné materiály, vyberte si ten správny rohož zo sklenených...

čítaj viac -

Kľúčové funkcie sklolaminátového povrchového závoja v kompozitných materiáloch

V posledných rokoch získali kompozitné materiály významnú trakciu v celom rade priemyselných odvetví vďaka ich pôsobivému pomeru pevnosti...

čítaj viac -

Nasekaný prameň vs. nekonečné vlákno: Vysvetlenie typov rohoží zo sklenených vlákien

Rohož zo sklenených vlákien s sú základom v rôznych priemyselných odvetviach a slúžia ako kritické komponenty v aplikáciách ...

čítaj viac -

Sklolaminátový povrchový závoj vs. sklolaminátová rohož: Aký je rozdiel?

Pri výrobe kompozitov, stavebných materiáloch a priemyselných izolačných systémoch hrajú výstuže na báze sklenených vlákien rozhodujúcu ú...

čítaj viac

Aké výhody má prášok z uhlíkových vlákien oproti konvenčným látkam?

Prášok z uhlíkových vlákien má oproti konvenčným materiálom mnoho výhod, ktoré sa však už neobmedzujú len na nasledujúce:

1. **Nízka hmotnosť a vysoká pevnosť**: Prášok z uhlíkových vlákien má veľmi nadmernú silu a tuhosť, pričom je ľahký. V porovnaní s konvenčnými materiálmi spolu s kovom a hliníkovými zliatinami by mohli poskytnúť presnejší výkon a mimoriadnu tuhosť, vďaka čomu je konečný produkt ľahší a pevnejší.

2. **Odolnosť proti korózii**: Prášok z uhlíkových vlákien má obrovskú odolnosť proti korózii, čo je veľká výhoda pre tovar, ktorý funguje v drsnom prostredí alebo pre zariadenia, ktoré si vyžadujú dlhodobé používanie. Na porovnanie, oceľové materiály môžu prísť o domy v dôsledku korózie.

3. **Prispôsobivosť dizajnu**: Prášok z uhlíkových vlákien môže byť vyrobený do mnohých tvarov a systémov v súlade s požiadavkami na usporiadanie, takže má vyššiu flexibilitu dizajnu. To dáva inžinierom väčšiu slobodu pri navrhovaní zložitých komponentov na optimalizáciu výkonu a schopností produktu.

4. **Tepelná vodivosť a izolácia**: Prášky z uhlíkových vlákien majú vo všeobecnosti nízku tepelnú vodivosť, vďaka čomu sú veľmi výhodné v aplikáciách, ktoré vyžadujú tepelnú izoláciu alebo izoláciu. Pri hodnotení majú kovové materiály bežne lepšiu tepelnú vodivosť.

5. **Únavová životnosť**: Prášok z uhlíkových vlákien má presnú existenciu únavy a môže zachovať solídny výkon pri dlhodobom opakovanom zaťažení. Vďaka tomu sú obzvlášť vhodné pre aplikácie vyžadujúce dlhodobú životnosť, čo zahŕňa komponenty v leteckom a automobilovom priemysle.

Aký je spôsob výroby prášku z uhlíkových vlákien? Ako sa vyrábajú do práškovej formy z tepelne neupravených uhlíkových vlákien? Je tento postup šetrný k životnému prostrediu?

Výrobný systém prášku z uhlíkových vlákien zvyčajne zahŕňa tieto prevládajúce kroky:

1. **Tréning surovej tkaniny**: Prvým krokom pri vytváraní prášku z uhlíkových vlákien je zostavenie surovín z uhlíkových vlákien. Tieto suroviny sú zvyčajne polymérne vlákna z uhlíkových zdrojov pozostávajúce z polypropylénu. Výber a pokyny z uhlíkových vlákien sú rozhodujúce pre výkon a najlepšiu kvalitu konečného produktu.

2. **Drvenie a drvenie**: Surové látky z uhlíkových vlákien najskôr prejdú procesom drvenia a drvenia, aby sa premenili na menšie častice. To sa dá dosiahnuť technikami vrátane mechanického mletia alebo chemického spracovania.

3. **Karbonizácia**: Rozdrvené častice uhlíkových vlákien zvyčajne chcú byť karbonizované, aby sa zbavili nekarbonových prvkov a zlepšili sa čistota. Tento krok sa bežne vykonáva pri vysokých teplotách a v prostredí bez kyslíka, aby sa zabezpečila vysoká kvalita a stabilita uhlíkových vlákien.

4. **Drvenie a preosievanie**: Karbonizovaný materiál možno rozdrviť a preosiať ešte raz, aby získal požadovanú dĺžku a tvar častíc. To pomáha zaistiť jednotnosť a konzistenciu konečného produktu.

5. **Úprava a úprava povrchu**: V niektorých prípadoch môže prášok z uhlíkových vlákien vyžadovať úpravu podlahy alebo zmenu, aby sa zlepšila jeho priľnavosť k rôznym materiálom alebo aby sa zlepšili jedinečné vlastnosti. To môže zahŕňať aj metódy, ktoré zahŕňajú chemické úpravy, povrchové nátery alebo funkcionalizáciu.