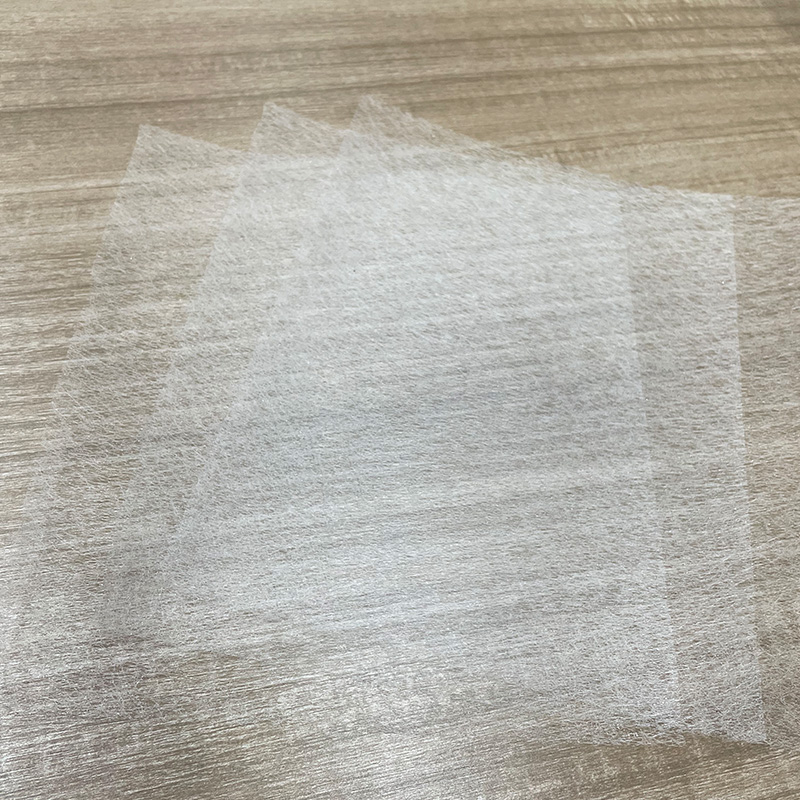

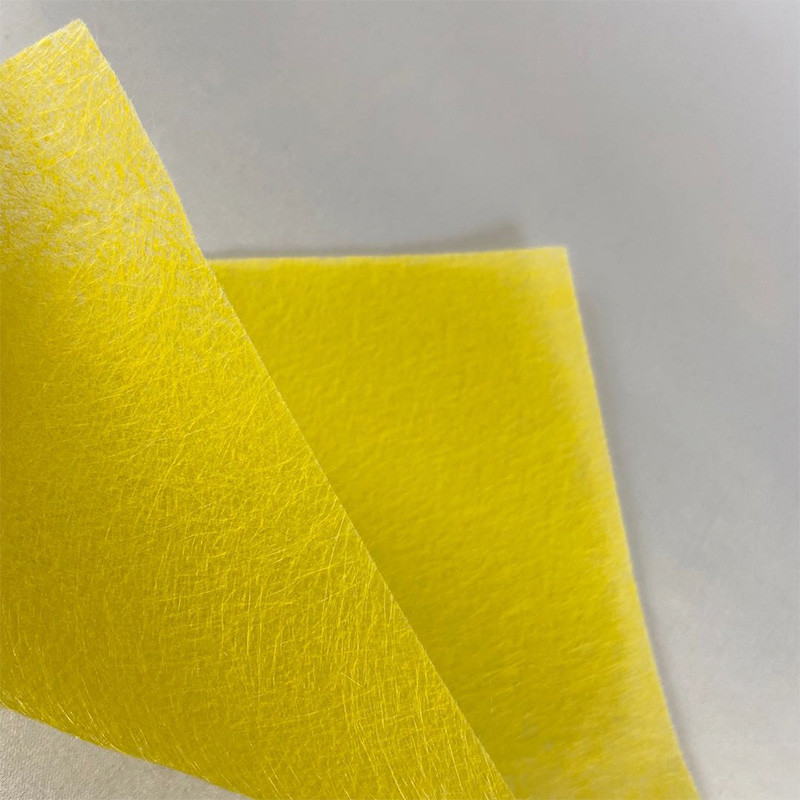

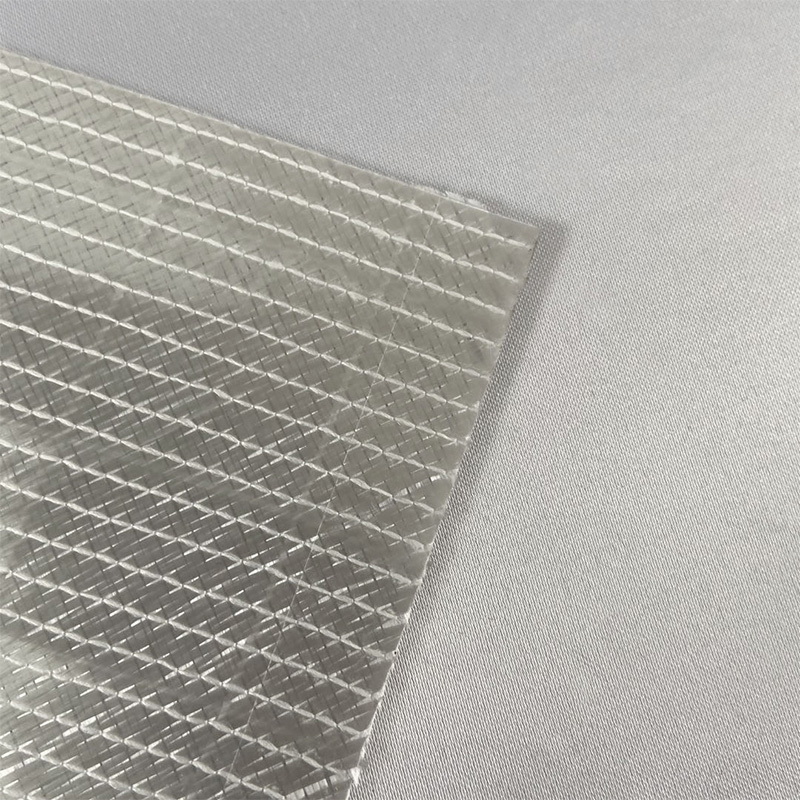

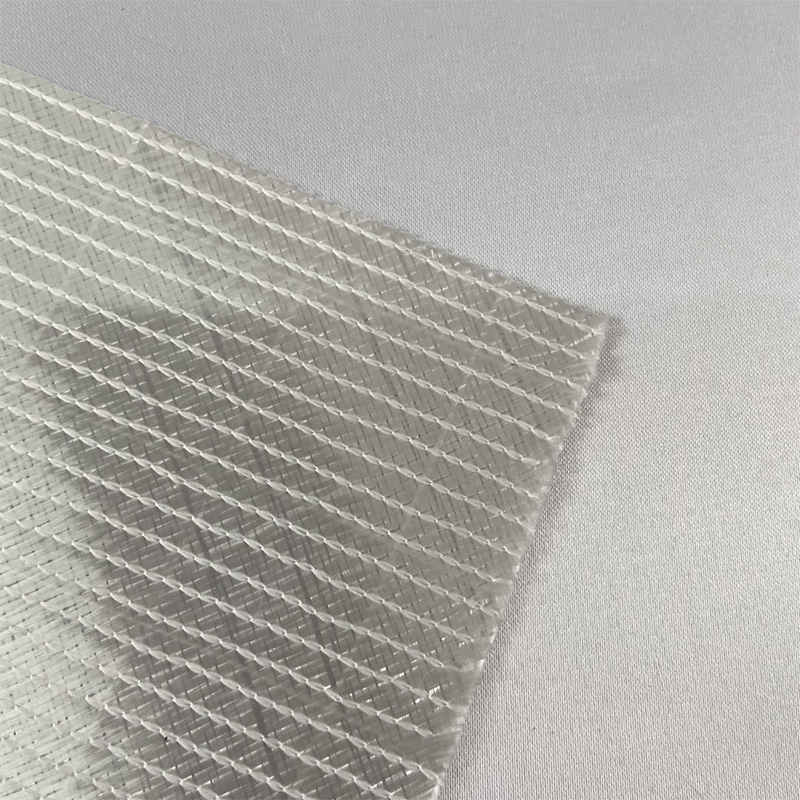

Vo výrobnom procese Tkanina zo sklenených vlákien , fáza prípravy kalu je rozhodujúcim článkom celého procesu, ktorý priamo súvisí s kvalitou a rovnomernosťou následnej tvorby vlákna. Rovnomernosť, stabilita a tekutosť suspenzie ako základ pre tvorbu sklenených vlákien sú kľúčovými faktormi na zabezpečenie kvality konečného vlákna. Nasleduje podrobný popis toho, ako zabezpečiť rovnomernosť vlákien v štádiu prípravy kaše:

1. Výber a predúprava surovín

Výber vhodných sklárskych surovín je základom pre prípravu kaše. Suroviny by mali mať vhodné chemické zloženie, teplotu topenia a viskozitné charakteristiky, aby sa zabezpečilo, že sa počas následného spracovania môžu vytvoriť rovnomerné vlákna. Suroviny prechádzajú predúpravou, ako je drvenie a preosievanie, aby sa zabezpečila jednotná veľkosť častíc a žiadne nečistoty, čo poskytuje dobré podmienky pre následné miešanie.

2. Návrh zloženia kaše

Dizajn zloženia kaše je dôležitým krokom na zabezpečenie jednotnosti Vlákna tkaniny zo sklenených vlákien . Receptúra musí presne kontrolovať podiel sklenených častíc, typ a koncentráciu koloidného roztoku a množstvo prísad. Prostredníctvom vedeckého dizajnu receptúry je možné upraviť viskozitu, tekutosť a stabilitu suspenzie tak, aby sa vytvorili priaznivé podmienky pre rovnomernú tvorbu vlákien. Návrh receptúry zároveň musí zohľadňovať environmentálne faktory, aby sa zabezpečilo, že počas výrobného procesu nevzniknú žiadne škodlivé látky.

3. Proces miešania a miešania

Miešanie a miešanie je základným článkom prípravy kaše. V tomto štádiu sa častice skla a koloidný roztok úplne premiešajú pôsobením miešacieho zariadenia. Aby sa zabezpečila jednotnosť Tkanina zo sklenených vlákien Proces miešania musí prísne kontrolovať nasledujúce aspekty:

Rýchlosť miešania: Rýchlosť miešania by mala byť mierna, čo by malo zabezpečiť nielen úplný kontakt a premiešanie sklenených častíc a koloidného roztoku, ale tiež zabrániť tvorbe nadmerných bublín a akumulácii tepla, ktoré ovplyvnia stabilitu suspenzie.

Čas miešania: Čas miešania je potrebné upraviť podľa vzorca a vlastností kaše, aby sa zabezpečilo, že častice skla sú rovnomerne rozptýlené v koloidnom roztoku, pričom sa zabráni nadmernému miešaniu, ktoré by spôsobilo poškodenie vlákna.

Metóda miešania: Použite vhodné metódy miešania, ako je rotačné miešanie, šmykové miešanie atď., aby ste zlepšili účinnosť miešania a znížili nerovnomerné miešanie.

4. Kontrola stability kalu

Stabilita kaše má dôležitý vplyv na rovnomernosť vlákna. Počas procesu miešania je potrebné pridať vhodné množstvo stabilizátora alebo regulátora na kontrolu hodnoty pH, viskozity a povrchového napätia kalu, aby sa zabránilo nestabilným javom, ako je stratifikácia kalu, zrážanie alebo tvorba bublín. Zároveň je potrebné venovať pozornosť čisteniu a údržbe miešacieho zariadenia, aby sa zabránilo vmiešaniu nečistôt do kalu a ovplyvneniu kvality.

5. Filtrácia a čistenie v suspenzii

Aby sa ďalej zlepšila rovnomernosť a čistota suspenzie, miešaná suspenzia sa zvyčajne filtruje a čistí. Presné filtračné zariadenie sa používa na odstránenie veľkých nečistôt, bublín a nedostatočne rozpustených koloidných častíc v suspenzii, aby sa zabezpečilo, že častice skla v Tkanina zo sklenených vlákien kaša je rovnomerne rozložená a jemná.

6. Monitorovanie kvality hnojovice

Počas celého procesu prípravy kalu je potrebné prísne monitorovanie kvality. Odberom vzoriek a testovaním viskozity, hustoty, tekutosti a stability kalu je možné včas odhaliť a upraviť parametre procesu, aby sa zabezpečilo, že kvalita kalu spĺňa výrobné požiadavky. Zároveň je potrebné pravidelne kontrolovať kvalitu hnojovice, aby sa zabezpečila jej stabilita a konzistencia.

Vo fáze prípravy kalu sa prijíma vedecký a rozumný návrh receptúry, prísne riadenie procesu miešania a miešania, úprava stability kalu, úprava filtrácie a čistenia a monitorovanie kvality, aby sa zabezpečila jednotnosť vlákien počas procesu výroby tkaniny zo sklenených vlákien. Tieto opatrenia spolupracujú na poskytnutí vysokokvalitného a vysoko stabilného kalového základu pre následnú tvorbu vlákien a tkanie.