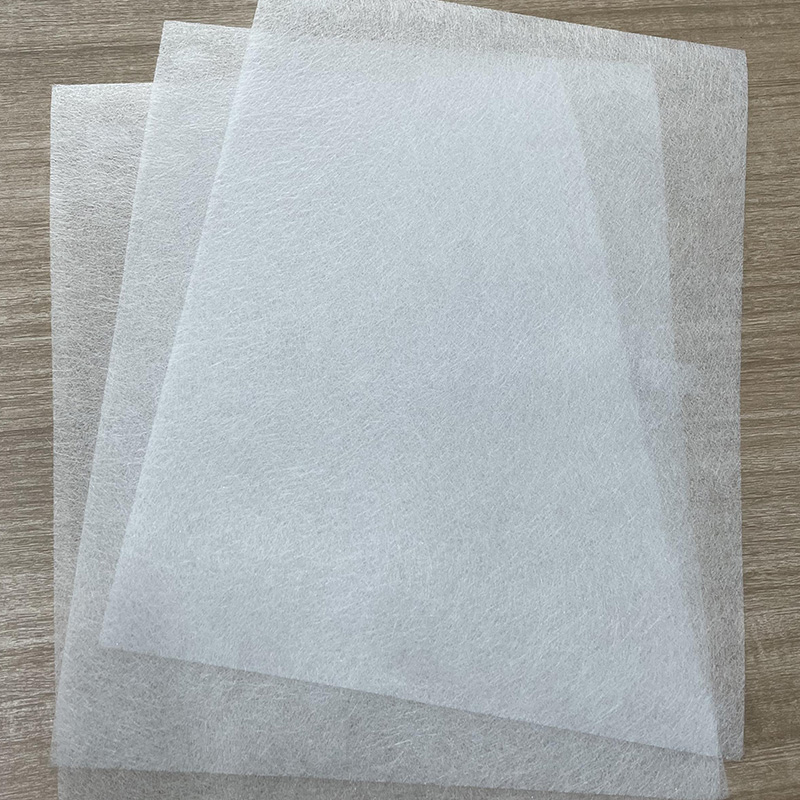

Prečo sa plsť z uhlíkových vlákien stáva preferovanou voľbou pre vysokovýkonné materiály v rôznych oblastiach

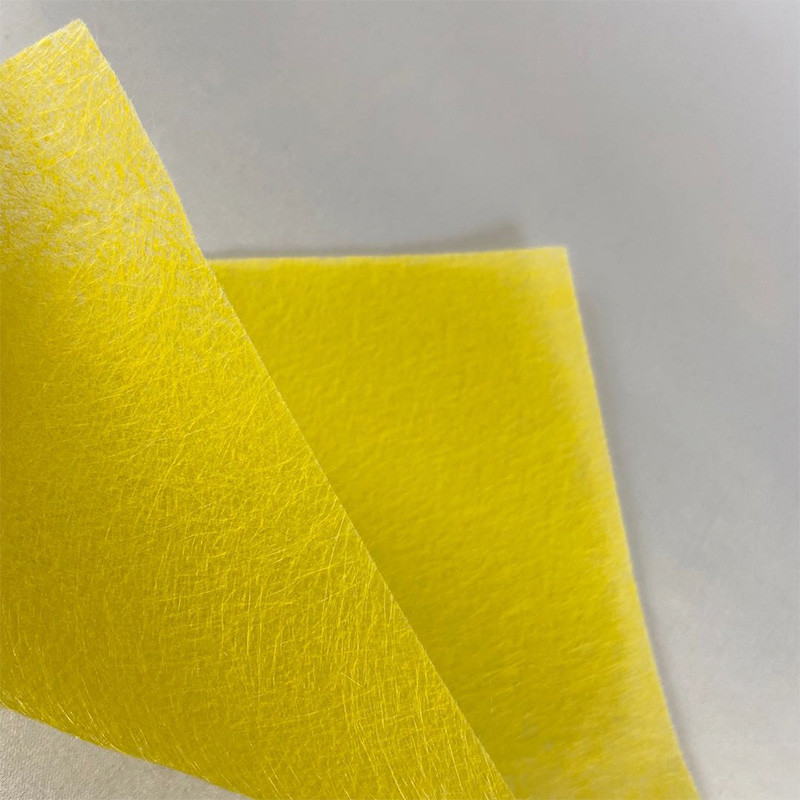

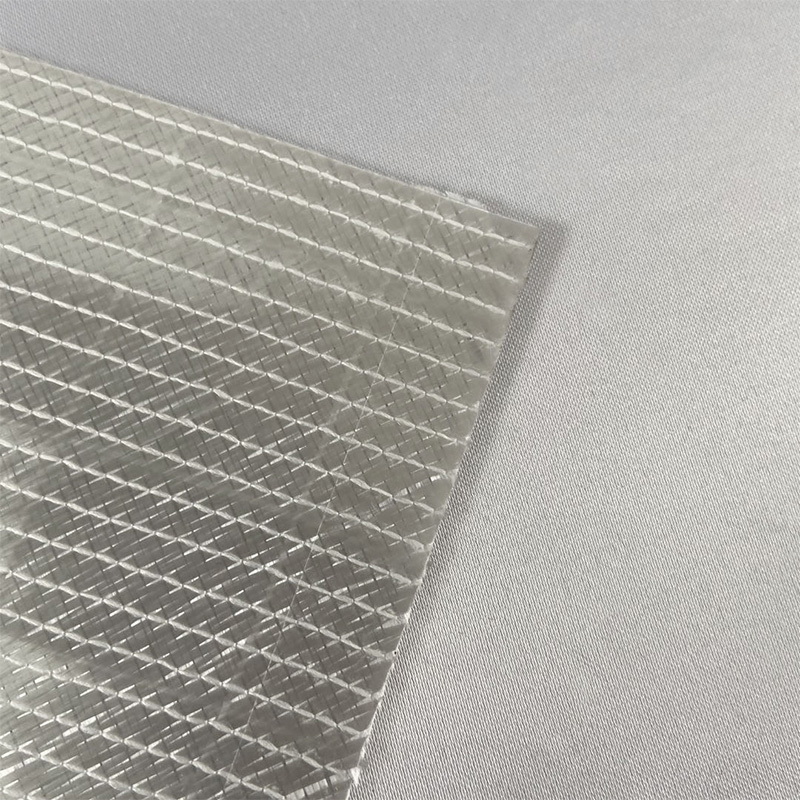

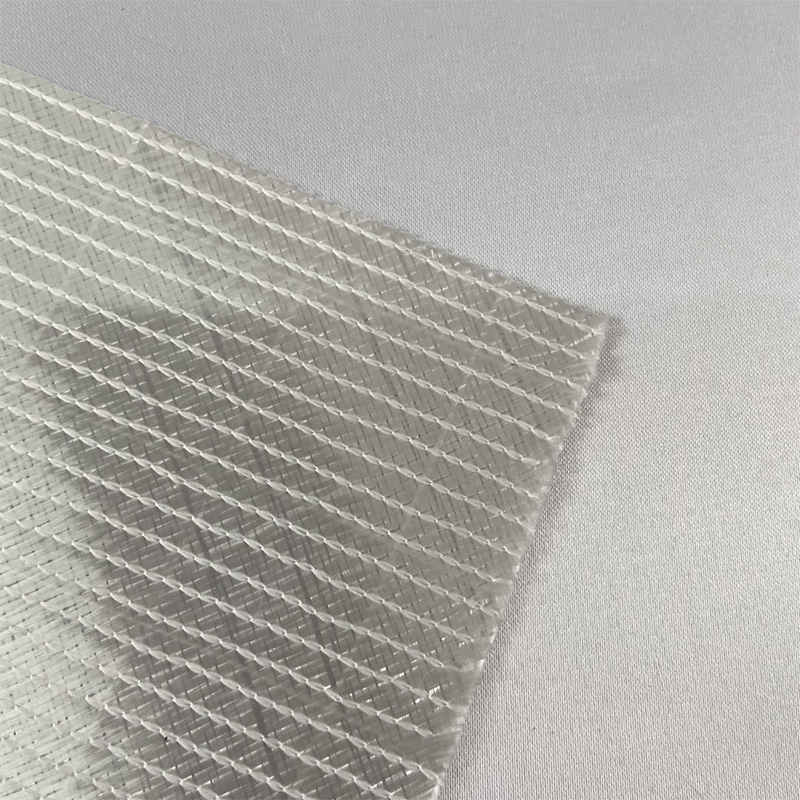

Plsť z uhlíkových vlákien , so svojimi kompozitnými vlastnosťami nízkej hmotnosti, odolnosti voči vysokej teplote a vysokej pevnosti sa stala kľúčovou alternatívou k tradičným materiálom v oblasti ochrany životného prostredia, energetiky, letectva a iných oblastí. Jeho hlavné výhody vyplývajú z jeho jedinečnej štruktúry a zloženia: porézna sieť tvorená neusporiadane prepletenými uhlíkovými vláknami si nielen zachováva vysokú pevnosť samotných uhlíkových vlákien (pevnosť v ťahu až 3000 MPa alebo viac), ale má aj vynikajúcu priedušnosť a adsorpciu vďaka svojej pórovitosti (zvyčajne 40 % - 80 %). Pokiaľ ide o hmotnosť, plsť z uhlíkových vlákien má hustotu iba 1,6-2,0 g/cm³, čo je menej ako štvrtina hustoty ocele, napriek tomu dokáže odolávať teplotám nad 2000 °C, čo ďaleko presahuje limit tepelnej odolnosti kovových materiálov. Táto charakteristika ho robí vhodným pre aplikácie vysokoteplotnej filtrácie (ako je úprava spalín v priemyselných peciach), kde dokáže tolerovať vysoké teploty spalín a zároveň zachytávať častice cez svoju poréznu štruktúru. V energetickom sektore, keď sa používa ako substrát elektródy batérie, môže súčasne spĺňať potreby vodivosti a priepustnosti elektrolytu. Plsť z uhlíkových vlákien navyše vykazuje extrémne silnú chemickú stabilitu a takmer nereaguje s kyselinami alebo zásadami, s výnimkou niekoľkých silných oxidantov, vďaka čomu je vhodná na dlhodobé použitie v korozívnom prostredí. V porovnaní s alternatívnymi materiálmi, ako je plsť zo sklenených vlákien, má lepšiu odolnosť proti únave a je menej náchylný na krehnutie a lámanie po opakovanom namáhaní, čím zaujíma nezastupiteľné miesto v špičkových aplikáciách vyžadujúcich výkon aj dlhú životnosť.

Testovanie účinnosti a aplikácia plsti z uhlíkových vlákien pri vysokoteplotnej filtrácii dymu

V scenároch vysokoteplotnej filtrácie dymu, ako sú priemyselné pece a spaľovanie odpadu, je potrebné overiť účinnosť filtrácie a stabilitu plsti z uhlíkových vlákien prostredníctvom štandardizovaných testov. Bežne používanou testovacou metódou je „experiment simulácie spalín pri vysokej teplote“: upevnite vzorku plsti z uhlíkových vlákien s hrúbkou 5-10 mm do filtračného zariadenia, zaveďte simulované častice spalín s priemerom 0,1-10 μm (teplota prednastavená na 800-1200 °C, prietok 1,5-2 m/s) a po filtrácii zmerajte 2 hodiny nepretržitej koncentrácie. Kvalifikovanou normou je, že účinnosť filtrácie pre častice väčšie ako 0,3μm je ≥99% a zvýšenie filtračného odporu nepresiahne 30% počiatočnej hodnoty. V praktických aplikáciách je potrebné zvoliť metódy úpravy podľa zloženia spalín: pre spaliny obsahujúce kyslé plyny (ako je hmla kyseliny sírovej) by sa mala použiť plsť z uhlíkových vlákien upravená silánom, aby sa zvýšila odolnosť proti korózii úpravou povrchu; v prípade scenárov obsahujúcich mastné častice by sa plstené telo malo ošetriť hydrofóbnym povlakom, aby sa zabránilo upchávaniu pórov. Počas inštalácie je potrebné z plsti z uhlíkových vlákien vyrobiť skladané filtračné vrecká, aby sa zväčšila filtračná plocha a zároveň sa znížil odpor vzduchu, s 10-15 cm rozostupom medzi filtračnými vreckami, aby sa zabezpečil rovnomerný prechod spalín. Počas používania by sa malo každé 3-6 mesiacov vykonávať vysokoteplotné spätné čistenie (s použitím stlačeného vzduchu 200-300 °C na spätné preplachovanie), aby sa odstránili častice prichytené na povrchu a zachovala sa stabilita účinnosti filtrácie.

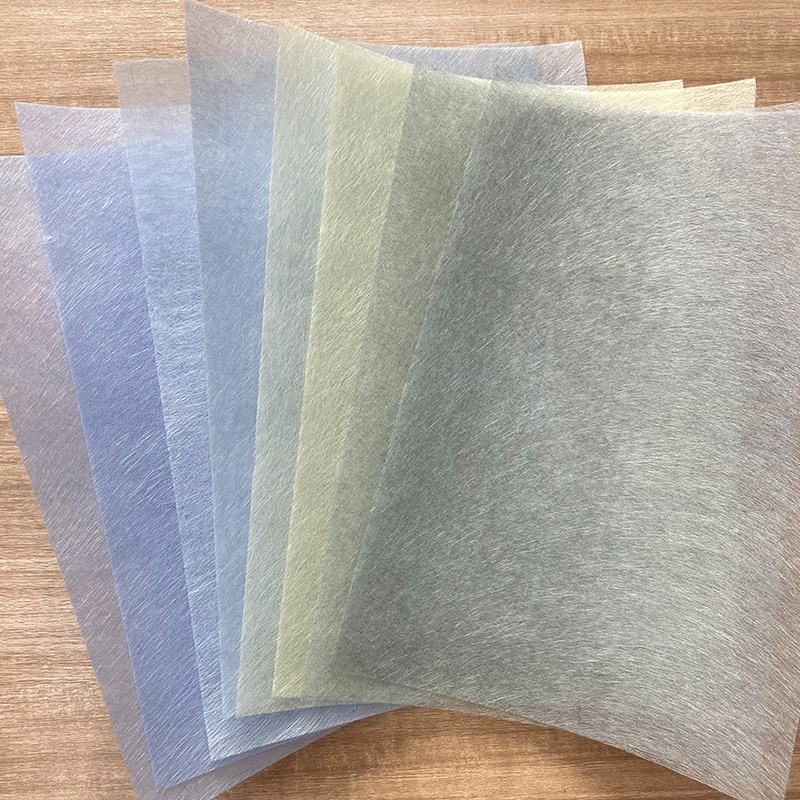

Porovnávacia analýza odolnosti proti korózii medzi plsťou z uhlíkových vlákien a plsťou zo sklenených vlákien

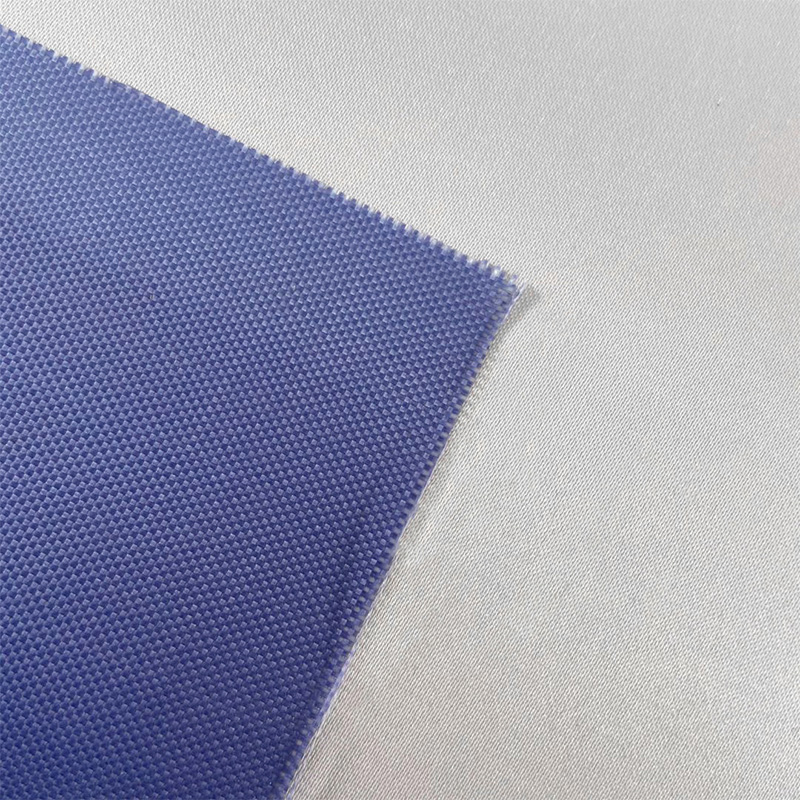

Rozdiel v odolnosti proti korózii medzi plsťou z uhlíkových vlákien a plsťou zo sklenených vlákien sa odráža najmä v chemickej stabilite a prispôsobivosti voči životnému prostrediu a výber by mal byť založený na stredných charakteristikách scenára použitia. V kyslom prostredí (ako je čistenie priemyselných odpadových vôd s pH 2-4) vykazuje plsť z uhlíkových vlákien významné výhody: jej hlavnou zložkou je uhlík, ktorý má silnú chemickú inertnosť. Pri dlhodobom kontakte s neoxidačnými kyselinami, ako je kyselina chlorovodíková a kyselina sírová, je miera straty hmotnosti nižšia ako 1% za rok, zatiaľ čo plsť zo sklenených vlákien (obsahujúca oxid kremičitý) bude korodovaná kyselinou v dôsledku väzby kremík-kyslík, s mierou straty hmotnosti 5%-8% za rok a povrch bude kriedovať. V alkalickom prostredí (ako sú systémy na odsírenie spalín s pH 10-12) je odolnosť proti korózii týchto dvoch relatívne podobná, ale plsť z uhlíkových vlákien má lepšiu schopnosť proti krehnutiu - plsť zo sklenených vlákien postupne stráca húževnatosť pri dlhodobom pôsobení silných alkálií a je náchylná na prasknutie pôsobením vonkajšej sily, zatiaľ čo miera zachovania mechanických vlastností plsti z uhlíkových vlákien môže dosiahnuť viac ako 80%. Pre prostredia obsahujúce fluoridy (ako je čistenie odpadových plynov v elektrolytických článkoch hlinikárne) je tolerancia plsti z uhlíkových vlákien oveľa lepšia ako pri plsti zo sklenených vlákien, pretože fluoridové ióny budú reagovať s kremíkom v skle za vzniku plynu fluoridu kremíka, čo vedie k degradácii materiálu, zatiaľ čo uhlíkové vlákno s ním nereaguje. Okrem toho plsť z uhlíkových vlákien je ťažko ovplyvnená organickými rozpúšťadlami (ako je toluén a acetón), zatiaľ čo živicový povlak plsti zo sklenených vlákien sa môže rozpustiť, čo vedie k uvoľnenej štruktúre.

Kľúčové body v technológii spracovania a rezania substrátov pre elektródy z uhlíkovej plsti

Pri spracovaní plsti z uhlíkových vlákien do substrátov elektród batérie presnosť rezania a povrchová úprava priamo ovplyvňujú výkon elektródy, čo si vyžaduje prísnu kontrolu detailov procesu. Pred rezaním je potrebné plsť z uhlíkových vlákien predbežne upraviť: položte ju naplocho v prostredí s teplotou 20 – 25 °C a vlhkosťou 40 % – 60 % na 24 hodín, aby sa eliminovalo vnútorné napätie v materiáli a zabránilo sa deformácii po rezaní. Na rezanie by sa mali používať laserové rezacie stroje s výkonom lasera nastaveným na 50-80W a rýchlosťou rezania 50-100mm/s. Táto metóda môže zabrániť vypadávaniu vlákien okraja spôsobenému mechanickým rezaním a súčasne sa rezná hrana okamžite roztaví vysokou teplotou, aby sa vytvorila hladká utesnená hrana, čím sa zníži vypadávanie nečistôt z vlákien pri následnom použití. Chyba veľkosti rezu by mala byť kontrolovaná v rozmedzí ±0,1 mm, najmä pre substráty používané v laminovaných batériách. Nadmerná odchýlka veľkosti povedie k zlému zarovnaniu elektród a ovplyvní účinnosť nabíjania a vybíjania. Po rezaní je potrebná povrchová aktivačná úprava: namočte plsť z uhlíkových vlákien do 5%-10% roztoku kyseliny dusičnej, ošetrite ju pri 60 °C po dobu 2 hodín, vyberte ju a opláchnite deionizovanou vodou, kým nebude neutrálna. Po vysušení sa môže počet povrchových hydroxylových skupín zvýšiť o viac ako 30 %, čím sa zvýši väzbová sila s elektródovými aktívnymi materiálmi. Ošetrený substrát by mal byť potiahnutý elektródami do 48 hodín, aby sa zabránilo degradácii povrchovej aktivity v dôsledku dlhodobej expozície.

Vplyv zákona hrúbky izolačnej vrstvy z uhlíkových vlákien na efekt tepelnej izolácie

Keď sa plsť z uhlíkových vlákien používa ako izolačná vrstva vysokoteplotného zariadenia, vzťah medzi jej hrúbkou a tepelnoizolačným účinkom je nelineárny a musí byť vedecky navrhnutý podľa pracovnej teploty zariadenia. V rozsahu od izbovej teploty do 500 ℃ sa tepelnoizolačný účinok výrazne zlepšuje so zväčšovaním hrúbky: keď sa hrúbka zväčšuje z 5 mm na 20 mm, tepelná vodivosť klesá z 0,05 W/(m·K) na 0,02 W/(m·K) a tepelnoizolačný výkon sa zvyšuje o 60 %, pretože zvýšená hrúbka bráni a predlžuje dráhu prenosu tepla. Keď teplota presiahne 800 ℃, vplyv hrúbky na tepelnoizolačný efekt sa oslabí – pri zvýšení z 20 mm na 30 mm sa tepelná vodivosť zníži len o 5 % - 8 %, pretože sálanie tepla sa stáva hlavným režimom prenosu tepla pri vysokých teplotách a jednoduché zvýšenie hrúbky má obmedzený vplyv na zníženie prenosu tepla sálaním. V praktických aplikáciách je potrebné zvoliť kompozitné štruktúry podľa pracovnej teploty: jedna vrstva plsti z uhlíkových vlákien môže byť použitá pod 500 ℃ s hrúbkou 10-15 mm; pre 800-1200 ℃ sa vyžaduje kompozitná štruktúra „reflexnej vrstvy z uhlíkových vlákien“, to znamená, že každá 10 mm plsť z uhlíkových vlákien je zladená s reflexnou vrstvou z hliníkovej fólie, ktorá využíva reflexnú vrstvu na blokovanie tepelného žiarenia. V tomto čase môže celková hrúbka regulovaná na 20-25 mm dosiahnuť ideálny efekt a nadmerná hrúbka zvýši zaťaženie zariadenia. Pri montáži je potrebné dbať na to, aby izolačná vrstva bola bezšvíková, s presahom 5-10 mm na spojoch a upevnená prešívaním nití odolným voči vysokej teplote, aby sa zabránilo prenikaniu horúceho vzduchu cez medzery.

Spôsoby implementácie na zvýšenie pevnosti plsti z uhlíkových vlákien prostredníctvom chemického spracovania

Na zvýšenie pevnosti plsti z uhlíkových vlákien chemickým spracovaním je potrebné prijať proces impregnácie a vytvrdzovania, aby sa posilnila celková štruktúra, zameraná na slabú spojovaciu silu medzi vláknami. Bežne používanou metódou je impregnácia živicou: vyberte vysokoteplotne odolnú epoxidovú živicu (teplotná odolnosť ≥200℃), zmiešajte s tužidlom v pomere 10:1, pridajte primerané množstvo acetónu na zriedenie na viskozitu 500-800 mPa·s, úplne ponorte a odpeňte doň prostredie uhlíkových vlákien (09MP) a vypnite. 30 minút, aby sa zabezpečilo, že živica úplne prenikne do pórov. Vyberte ju a stlačte ju valčekom, aby ste upravili obsah živice na 30 % - 40 % hmotnosti plsti (prebytok zvýši hmotnosť, zatiaľ čo nedostatočný obmedzí spevňujúci účinok), potom ju predtvrdnite v peci pri teplote 120 ° C po dobu 1 hodiny a potom ju zahrejte na 180 ° C na vytvrdenie po dobu 2 hodín, aby živica vytvorila pevné trojrozmerné spojenie uhlíkových vlákien. Po tomto ošetrení sa pevnosť v ťahu plsti z uhlíkových vlákien môže zvýšiť o 50% - 80% a odolnosť proti roztrhnutiu je výraznejšie zlepšená. Pre scenáre vyžadujúce vyššiu pevnosť je možné použiť úpravu uhlíkovými nanorúrkami: namočte plsť z uhlíkových vlákien do disperzie uhlíkových nanorúr (koncentrácia 0,5%-1%), vykonajte ošetrenie ultrazvukom po dobu 30 minút, aby uhlíkové nanorúrky priľnuli k povrchu vlákna, potom karbonizujte pri 800 °C počas 1 hodiny pod ochranou inertného plynu. Uhlíkové nanorúrky vytvoria „premosťujúcu“ štruktúru medzi vláknami, čím ďalej zlepšia pevnosť a zároveň si zachovajú odolnosť materiálu voči vysokej teplote. Upravená plsť z uhlíkových vlákien musí prejsť testovaním pevnosti, aby sa zaistilo, že pevnosť v ťahu je ≥50 MPa, čo spĺňa požiadavky na štrukturálne ložiská.